- Artikel-Nr.: opt3338451

- Info: Eine Optimill MB 4 Universal-Bohr- und Fräsmaschine ist eine Kombinationsmaschine, die sowohl zum Bohren als auch zum Fräsen von Werkstücken verwendet werden kann. Diese Maschinen vereinen die Funktionen einer Bohrmaschine und einer Fräsmaschine in einer Einheit und bieten so eine hohe Flexibilität und Vielseitigkeit bei der Bearbeitung von Werkstücken. Die meisten Universal-Bohr- und Fräsmaschinen sind mit einem leistungsstarken Motor ausgestattet, der eine hohe Drehzahl und ein hohes Drehmomen

Optimill MB 4 Fräsmaschine: Schwere, massive Gussausführung Zweistufiger Qualitäts-Industrie-Elektromotor Bedienungsfreundliches Bedienpanel mit Not-Halt-Schlagschalter Gewindeschneidfunktion Höhenverstellbare und groß dimensionierte Schutzscheibe Manueller Pinolenvorschub mit Feinvorschub Hohe Laufruhe durch geschliffene, im Ölbad laufende Getriebezahnräder Bohrtiefenanschlag Großer Drehzahlbereich von 95 - 3.200 min-1 durch 12 schaltbare Geschwindigkeiten Rechts/Linkslauf Getriebekopf ± 60° schwenkbar Säule mit Schwalbenschwanzführung, handgeschabt Massiver und groß dimensionierter Kreuztisch, präzise oberflächenbearbeitet mit nachstellbare Keilleisten Nachstellbare Keilleisten Betriebsart „Gewindeschneidmodus“

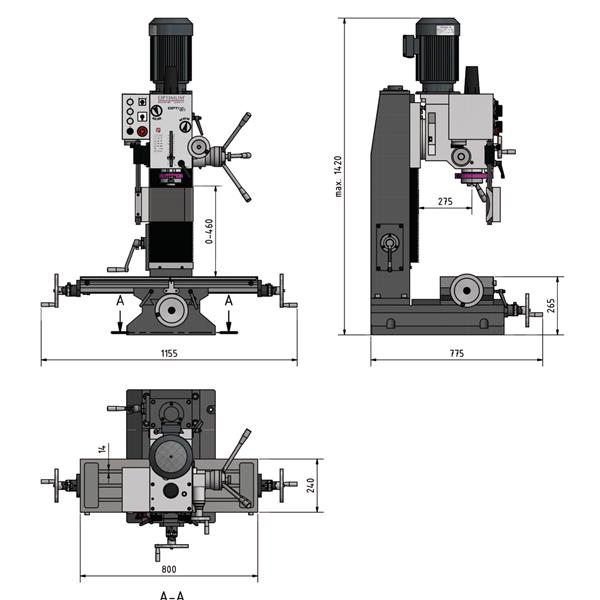

Motor wird durch Bewegen des Pinolenhebels nach unten aktiviert Mit Erreichen der eingestellten Tiefe erfolgt eine Drehrichtungsumkehr der Spindel Der Maschinengewindebohrer dreht sich wieder aus dem Werkstück heraus Wenn die Pinole wieder komplett bis zum Schaltpunkt eingefahren ist, wird die Drehung der Spindel angehalten Abmessungen und Gewichte Länge (Produkt) ca. 1155 mm Abmessungen und Gewichte Breite/Tiefe (Produkt) ca. 775 mm Abmessungen und Gewichte Höhe (Produkt) ca. 1420 mm Abmessungen und Gewichte Gewicht (Netto) ca. 320 kg Bohr-Fräsleistung Messerkopfgröße max. 63 mm Bohr-Fräsleistung Bohrleistung Stahl (S235JR) 32 mm Bohr-Fräsleistung Schaftfräsergröße max. 28 mm Bohr-Fräsleistung Dauerbohrleistung Stahl (S235JR) 28 mm Elektrische Daten Anschlussspannung 400 V Elektrische Daten Netzfrequenz 50 Hz Frästisch horizontal Horizontalfrästisch Länge 800 mm Frästisch horizontal Horizontalfrästisch Breite 240 mm Frästisch horizontal Abstand Vertikalspindel - Horizontalfrästisch max. 460 mm Frästisch horizontal Horizontalfrästisch T-Nuten Größe 14 mm Frästisch horizontal Horizontalfrästisch T-Nuten Anzahl 3 Frästisch horizontal Horizontalfrästisch T-Nuten Abstand 63 mm Frästisch horizontal Horizontalfrästisch Traglast max. 80 kg Verfahrweg Verfahrweg X-Achse manuell 450 mm Verfahrweg Verfahrweg Y-Achse manuell 195 mm Verfahrweg Verfahrweg Z-Achse manuell 430 mm Vertikalspindel Vertikalspindel Ausladung 275 mm Vertikalspindel Vertikalspindel Spindelaufnahme MK 4 Vertikalspindel Vertikalspindel Drehzahlbereich 95 – 3200 min¯¹ Vertikalspindel Vertikalspindel Drehbereich Fräskopf Z - X Ebene ± 45 ° Vertikalspindel Vertikalspindel Anzahl der Drehzahlbereiche 2 x 6 Stufen Vertikalspindel Vertikalspindel Pinolendurchmesser 75 mm Vertikalspindel Vertikalspindel Pinolenhub 120 mm Vertikalspindel Vertikalspindel Anzugsstange M16 Vertikalspindel Vertikalspindel Leistung Antriebsmotor Normalbetrieb 1,1 / 1,5 kW

Lieferumfang: Morsekonus MK 3 Adapter MK 3 - MK 4 Anzugsstange M 16 Bedienwerkzeug

Basiswissen: Eine Fräsmaschine ist eine Werkzeugmaschine, die verwendet wird, um Material von einem Werkstück abzuschneiden oder zu formen. Im Gegensatz zu einer Drehmaschine, bei der das Werkstück dreht und das Werkzeug stationär ist, bewegt sich bei einer Fräsmaschine das Werkzeug und das Werkstück ist auf der Maschine fixiert. Die Fräsmaschine verfügt über eine horizontale Spindel, die das Fräswerkzeug antreibt, und eine Tischplatte, auf der das Werkstück befestigt wird. Die Fräsmaschine wird häufig verwendet, um Flächen, Nuten, Schlitzen und andere Formen in metallischen und nicht-metallischen Werkstoffen zu bearbeiten.

Eine Universal-Bohr- und Fräsmaschine ist eine Kombinationsmaschine, die sowohl zum Bohren als auch zum Fräsen von Werkstücken verwendet werden kann. Diese Maschinen vereinen die Funktionen einer Bohrmaschine und einer Fräsmaschine in einer Einheit und bieten so eine hohe Flexibilität und Vielseitigkeit bei der Bearbeitung von Werkstücken. Die meisten Universal-Bohr- und Fräsmaschinen sind mit einem leistungsstarken Motor ausgestattet, der eine hohe Drehzahl und ein hohes Drehmoment erzeugt, um präzise und schnelle Bohr- und Fräsarbeiten durchzuführen. Viele dieser Maschinen sind auch mit einer Digitalanzeige, einer Zahnstangenführung, einem Rundtisch und einer Kühlmittelpumpe ausgestattet, um eine präzise und wiederholbare Bearbeitung zu ermöglichen. Diese Maschinen eignen sich für eine Vielzahl von Anwendungen, von der Fertigung kleinerer Werkstücke bis hin zu größeren Projekten. Sie sind in der Regel in Werkstätten, Fabriken und anderen Arbeitsumgebungen zu finden und können in der Metallbearbeitung, Holzbearbeitung, Kunststoffbearbeitung und anderen Bereichen eingesetzt werden. Es ist wichtig zu beachten, dass Universal-Bohr- und Fräsmaschinen in der Regel größer und schwerer sind als kleinere Bohrmaschinen oder Fräsmaschinen. Sie benötigen auch eine geeignete Stromversorgung und ausreichend Platz in Ihrer Werkstatt. Bevor Sie sich für den Kauf einer Universal-Bohr- und Fräsmaschine entscheiden, sollten Sie Ihre spezifischen Anforderungen berücksichtigen und sicherstellen, dass die Maschine Ihren Bedürfnissen entspricht.

Der sichere Umgang mit Werkzeugmaschinen ist von entscheidender Bedeutung, um Unfälle und Verletzungen zu vermeiden. Hier sind einige wichtige Sicherheitstipps, die Sie beachten sollten: Tragen Sie immer persönliche Schutzausrüstung (PSA) wie Schutzbrille, Gehörschutz, Handschuhe und gegebenenfalls Sicherheitsschuhe. Stellen Sie sicher, dass Ihre Kleidung eng anliegt und keine losen Teile enthält, die von Maschinen erfasst werden könnten.

Machen Sie sich mit der Bedienungsanleitung und den Sicherheitsvorschriften der jeweiligen Werkzeugmaschine vertraut, bevor Sie sie verwenden. Befolgen Sie alle Anweisungen sorgfältig und beachten Sie Warnhinweise.

Stellen Sie sicher, dass die Werkzeugmaschine in einwandfreiem Zustand ist, bevor Sie sie verwenden. Überprüfen Sie regelmäßig alle Komponenten auf Verschleiß, Beschädigung oder lose Teile. Wenden Sie sich an einen Fachmann, wenn Reparaturen oder Wartungsarbeiten erforderlich sind.

Bevor Sie mit der Arbeit an der Werkzeugmaschine beginnen, stellen Sie sicher, dass sie ordnungsgemäß verankert oder stabilisiert ist, um ein Verrutschen oder Umkippen zu verhindern.

Verwenden Sie das richtige Werkzeug für den vorgesehenen Zweck. Verwenden Sie keine beschädigten oder ungeeigneten Werkzeuge. Stellen Sie sicher, dass Werkzeuge ordnungsgemäß eingespannt sind, bevor Sie mit dem Betrieb der Maschine beginnen.

Schalten Sie die Werkzeugmaschine immer aus, bevor Sie Anpassungen vornehmen, Werkzeuge wechseln oder Wartungsarbeiten durchführen. Ziehen Sie den Stecker oder schalten Sie die Stromversorgung aus, wenn Sie längere Zeit nicht arbeiten.

Halten Sie Ihre Hände und Finger immer von beweglichen Teilen fern. Verwenden Sie zum Einstellen oder Entfernen von Materialien geeignete Werkzeuge wie Schieber, Zangen oder Spannvorrichtungen.

Seien Sie aufmerksam und konzentriert während des Betriebs der Werkzeugmaschine. Vermeiden Sie Ablenkungen und halten Sie sich von unautorisierten Personen fern.

Arbeiten Sie nicht alleine, wenn es sich um schwere oder gefährliche Aufgaben handelt. Stellen Sie sicher, dass eine andere Person in der Nähe ist, die im Notfall Hilfe leisten kann.

Führen Sie regelmäßige Wartungsarbeiten an der Werkzeugmaschine durch und halten Sie sie sauber. Entfernen Sie Staub, Späne oder andere Verunreinigungen, die die Funktion beeinträchtigen könnten.

Es ist wichtig zu beachten, dass dies allgemeine Sicherheitstipps sind und je nach Art der Werkzeugmaschine spezifische Sicherheitsvorkehrungen gelten können. Konsultieren Sie immer die Bedienungsanleitung und wenden Sie sich an geschultes Personal oder Fachleute, um genaue Anweisungen zu erhalten.

Beim Arbeiten an Fräsmaschinen und Drehmaschinen können verschiedene Verletzungsgefahren auftreten. Wir wollen Sie nicht abschrecken, wir wollen, dass Sie sicher Arbeiten! Es ist wichtig, sich dieser Risiken bewusst zu sein und entsprechende Vorsichtsmaßnahmen zu treffen. Hier sind einige potenzielle Verletzungsgefahren: Kontakt mit rotierenden Teilen: Die rotierenden Teile der Maschinen, wie Fräswerkzeuge oder Drehwerkzeuge, können zu Verletzungen führen, wenn sie unbeabsichtigt berührt werden. Es besteht die Gefahr von Schnittverletzungen oder Quetschungen. Einklemmen oder Quetschen: Beim Einlegen oder Spannen von Werkstücken oder beim Verstellen von Teilen besteht die Gefahr, dass Finger oder Hände zwischen bewegliche Teile eingeklemmt oder gequetscht werden. Splitter und Späne: Das Fräsen oder Drehen von Materialien erzeugt Späne oder Splitter, die scharf sein können. Diese können in die Haut eindringen oder zu Augenverletzungen führen, wenn sie nicht ausreichend abgeschirmt sind. Hitzeeinwirkung: Durch die Reibung zwischen Werkzeug und Werkstück kann Hitze entstehen. Beim Berühren von heißen Teilen besteht die Gefahr von Verbrennungen. Elektrische Gefahren: Fräsmaschinen und Drehmaschinen sind elektrisch betrieben. Unsachgemäße Handhabung oder fehlerhafte elektrische Komponenten können elektrische Schocks oder Brände verursachen. Fehlende Sicherheitsvorkehrungen: Wenn Sicherheitseinrichtungen, wie Schutzabdeckungen oder Not-Aus-Schalter, nicht ordnungsgemäß funktionieren oder entfernt wurden, erhöht sich das Verletzungsrisiko. Um Verletzungen zu vermeiden, sollten folgende Maßnahmen ergriffen werden: Tragen Sie immer die vorgeschriebene persönliche Schutzausrüstung (PSA), einschließlich Schutzbrille, Gehörschutz, Handschuhe und Sicherheitsschuhe. Stellen Sie sicher, dass Maschinen in gutem Zustand sind, regelmäßig gewartet werden und alle Sicherheitseinrichtungen ordnungsgemäß funktionieren. Machen Sie sich mit der Bedienung und den Sicherheitsvorkehrungen der spezifischen Maschine vertraut. Halten Sie Ihre Hände und Kleidung von den rotierenden Teilen fern und verwenden Sie Werkzeug zum Handling von Werkstücken. Verwenden Sie geeignete Schutzabdeckungen und Absaugsysteme, um Späne und Splitter zu kontrollieren. Beachten Sie die richtige Schnittgeschwindigkeit und Vorschubgeschwindigkeit für das zu bearbeitende Material. Arbeiten Sie nicht unter Zeitdruck und nehmen Sie sich ausreichend Zeit für die Arbeitsschritte. Führen Sie regelmäßige Sicherheitsschulungen durch und halten Sie sich an die Sicherheitsvorschriften des Arbeitsplatzes. Durch Einhaltung der Sicherheitsmaßnahmen und einer bewussten Arbeitsweise können potenzielle Verletzungsgefahren minimiert werden.

Optimum Fräsmaschinen von Baxmeier für die Fachwerkstatt

Es gibt mehrere Gründe, warum eine Fachwerkstatt in Erwägung ziehen könnte, eine professionelle Fräsmaschine von Optimum anzuschaffen:

Präzision und Qualität: Professionelle Fräsmaschinen von renommierten Herstellern wie Optimum sind in der Regel auf höchste Präzision und Qualität ausgelegt. Dies ermöglicht es Fachwerkstätten, präzise Bearbeitungen an Werkstücken durchzuführen, was in vielen Fällen von entscheidender Bedeutung ist, insbesondere bei der Herstellung von Teilen für Maschinen oder andere industrielle Anwendungen.

Zuverlässigkeit und Haltbarkeit: Hochwertige Fräsmaschinen sind in der Regel langlebig und zuverlässig, was für Werkstätten von großer Bedeutung ist. Sie können Tag für Tag in anspruchsvollen Umgebungen arbeiten, ohne übermäßigen Verschleiß oder häufige Ausfälle zu erleben.

Vielseitigkeit: Professionelle Fräsmaschinen bieten oft eine breite Palette von Anwendungsmöglichkeiten, von der Bearbeitung von Metall über Holz bis hin zu Kunststoffen. Das macht sie vielseitig einsetzbar und eignet sich für verschiedene Aufträge und Projekte.

Effizienz: Hochwertige Fräsmaschinen sind in der Regel effizient und arbeiten schnell. Dies kann die Produktionszeiten verkürzen und die Gesamtarbeitsleistung der Werkstatt steigern.

Präzise Steuerung: Moderne Fräsmaschinen sind oft mit fortschrittlichen Steuerungssystemen ausgestattet, die es den Bedienern ermöglichen, genaue Einstellungen vorzunehmen und präzise Bearbeitungen durchzuführen.

Erweiterung der Fähigkeiten: Der Besitz einer professionellen Fräsmaschine kann die Fähigkeiten der Fachwerkstatt erweitern. Mit dieser Maschine können komplexere Bearbeitungsvorgänge durchgeführt und anspruchsvollere Projekte umgesetzt werden.

Qualitätssicherung: Eine hochwertige Fräsmaschine kann dazu beitragen, die Qualität der hergestellten Teile und Produkte zu gewährleisten. Dies ist wichtig, um die Kundenzufriedenheit zu steigern und das Ansehen der Werkstatt zu erhalten.

Wettbewerbsfähigkeit: Mit einer hochwertigen Fräsmaschine können Fachwerkstätten in der Regel anspruchsvollere Aufträge annehmen und sich von Wettbewerbern abheben.

Es ist jedoch wichtig zu beachten, dass der Kauf und die Wartung professioneller Fräsmaschinen eine erhebliche Investition erfordern. Werkstätten sollten sicherstellen, dass sie über ausreichendes Fachwissen verfügen, um die Maschine effektiv und sicher zu betreiben, und sie sollten die laufenden Kosten für Wartung und Reparaturen berücksichtigen. Ein sorgfältiges Abwägen der Anforderungen und der finanziellen Aspekte ist entscheidend, bevor eine solche Investition getätigt wird.

Gründe für den Erwerb einer Fräsmaschine für ambitionierte Modellbauer:

Der Kauf einer Bohr-Fräsmaschine für einen ambitionierten Modellbauer kann mehrere Vorteile bieten und eröffnet verschiedene Möglichkeiten für die Bearbeitung von Materialien. Hier sind einige Gründe und Anwendungen, warum sich ein Modellbauer für eine solche Maschine entscheiden könnte: Präzision und Genauigkeit: Bohr-Fräsmaschinen ermöglichen eine präzise und genaue Bearbeitung von Materialien. Dies ist besonders wichtig, wenn es um die Herstellung kleiner Teile für Modelle geht, bei denen Genauigkeit entscheidend ist.

Vielseitigkeit: Mit einer Bohr-Fräsmaschine können verschiedene Bearbeitungsaufgaben durchgeführt werden, darunter Bohren, Fräsen, Reiben und Gewindeschneiden. Das eröffnet eine breite Palette von Anwendungen für die Modellbauarbeit.

Materialvielfalt: Diese Maschinen können verschiedene Materialien bearbeiten, darunter Metalle, Kunststoffe und Holz. Dies ermöglicht es dem Modellbauer, mit unterschiedlichen Werkstoffen zu arbeiten und eine Vielzahl von Projekten umzusetzen.

Herstellung komplexer Teile: Eine Bohr-Fräsmaschine erlaubt die Herstellung von komplexen und präzisen Teilen, die möglicherweise nicht einfach mit herkömmlichen Werkzeugen zu realisieren wären. Dies ist besonders wichtig für den Bau von detaillierten und anspruchsvollen Modellen.

Wiederholbarkeit: Die Möglichkeit, Programme für wiederholbare Bearbeitungsvorgänge zu erstellen, ermöglicht es, identische Teile in Serie herzustellen. Dies ist besonders nützlich, wenn mehrere Bauteile mit denselben Spezifikationen benötigt werden.

Fertigung von Gewinden: Bohr-Fräsmaschinen können auch für das präzise Schneiden von Gewinden in Metallteilen verwendet werden, was für einige Modellbauanwendungen erforderlich sein kann.

Erweiterte Fähigkeiten: Der Einsatz von Bohr-Fräsmaschinen eröffnet die Möglichkeit, über einfaches Zusammenfügen von Bausätzen hinauszugehen. Modellbauer können ihre Fähigkeiten erweitern, indem sie komplexe Teile von Grund auf neu erstellen.

Individuelle Anpassungen: Mit einer Bohr-Fräsmaschine kann ein Modellbauer individuelle Anpassungen an bestehenden Modellen vornehmen oder sogar eigene Modelle von Grund auf neu gestalten, um den eigenen Anforderungen gerecht zu werden.

Es ist wichtig zu beachten, dass der Erwerb und die Nutzung einer Bohr-Fräsmaschine spezifische Fähigkeiten und Kenntnisse erfordern. Sicherheit spielt ebenfalls eine wichtige Rolle, daher ist es ratsam, sich gründlich mit der Bedienung und den Sicherheitsrichtlinien der Maschine vertraut zu machen. Wir empfehlen unseren Kunden die Bücher einiger renommierter Modellbau – Verlage zum Thema Werkzeugmaschinen im Modellbau.